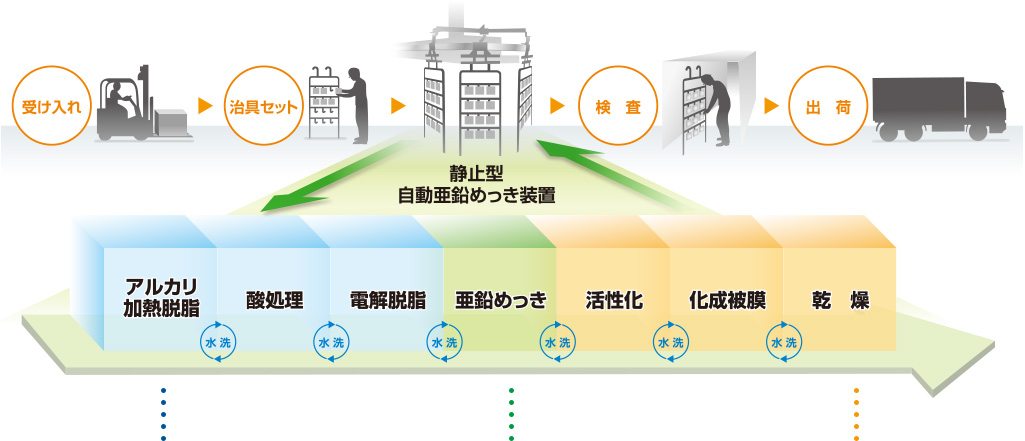

亜鉛めっきの加工工程

池澤鍍金工業所では、お客様に安定した高品質な亜鉛めっきを提供する為に、

品質管理・工程管理を会社全体で徹底しています。

どのようにして高品質な亜鉛めっきが出来上がるのか、その工程をご紹介いたします。

-

前処理

素材表面に付着している、加工油、防錆油や錆等はそのままでは、めっきの密着性や外観などに悪影響を及ぼすため、其れ等を酸やアルカリによって完全に除去する事が重要です。

-

亜鉛めっき

亜鉛金属を素材(主に鉄)に析出させ、赤錆の発生を抑制する効果があります。

赤錆を抑制する効果は亜鉛の膜厚によって左右されます。 -

後処理

亜鉛めっき表面に三価クロムを主成分とした複合被膜を沈着させ、亜鉛の白錆の発生を抑制する効果があります。

白錆を抑制する効果は被膜の種類によって左右されます。

- 1アルカリ加熱脱脂素材の油の除去

-

めっき素材の表面には切削加工、プレス加工等によるオイルや潤滑剤の強い吸着膜が付着し、これらの{汚れ}を除去する事を目的としている。水を主体とし、この中に炭酸ソーダ、オルソ(メタ)珪酸ソーダ、燐酸ソーダなどの一種または数種を溶かし込んだアルカリ性液を洗浄液とする。一般的にはアルカリ度を増すために苛性ソーダを併用する。

アルカリ度が高いほど洗浄力が向上する。pH13以上で、温度は60~70℃で浸清作業を行う。また界面活性剤やキレート剤が配合され洗浄効果を高める事がある。※各工程間に水洗

各工程間に水洗槽を設置し、媒液中に移行した汚れを洗浄系から分離する操作、すなわち汚れた媒液を清浄な媒液に置き換える工程。 これにより次工程の老化や汚染を防止する。この工程は流水により行われる。

- 2酸処理素材の酸化膜(さび)の除去

-

酸液に浸漬して、金属表面に加工の際生じたスケール、錆、不動態膜等や前処理工程中に自然発生した薄い錆やスマットを除去する事を目的とする。

この酸液には主に塩酸を用い、濃度が低い場合には加温し、濃度が高い場合には常温で、浸漬作業をする。

- 3電解脱脂微量の酸化膜と油分の除去

-

アルカリ溶液を用い被洗浄金属部品を電極として浴中に入れ、すでに浴中に設置されている他の電極を対極として電流を流す事により電解反応が起こる。金属部品が陽極の場合、金属部品近傍から酸素ガスが発生して、その激しい攪拌効果により汚れは迅速に落とされ、しかもガス発生は金属部晶の隅々にも起こるため狭い隙間や、クラック、ピンホールの中までも洗浄する事ができる。 酸素ガスの発生に伴って酸化反応を受け、有機性汚れの残存は酸化され、被壊される。金属表面は不動態化を起こしたり、酸化被膜を生じたりするのは当然である。 しかもこの化成被膜が、電解洗浄から続く他の工程に移る間、金属表面の活性面を保護し、外部からの影響を被らないようにしている。

- 4亜鉛めっき亜鉛金属の析出

-

鉄素材に亜鉛めっきをすると、単に外気を遮断して腐食を防ぐばかりでなくピンホールを生じて、素材の極微部分が露出することになっても、亜鉛と鉄の間では亜鉛が陽極的な挙動をとるため鉄は、なんら変化せず亜鉛のほうが腐食して、いわば自己犠牲的に鉄を腐食から守る作用をする。

それゆえに亜鉛めっきは、鉄の防食に極めて効果的である。

- 5活性化めっき表面の活性化

-

希硝酸により亜鉛めっきの表面を溶解研磨する事により、光沢を出すと共に活性化を行う。数パーセントの濃度で短時間の浸漬処理を行う。

- 6化成被膜化成被膜の生成

-

亜鉛をクロム酸化合物の溶液に浸漬すると、亜鉛の表面が酸によって一部溶解し、同時に亜鉛表面近傍pHが上昇すると、水酸化クロムを主とした塩や酸化物、水和物などの複雑な不溶性化合物が表面に沈着して被膜を形成する。これを化成被膜と称し、これにより耐食性や外観を向上させる事ができる。

- 7乾燥化成被膜中の水分除去、被膜の安定化

-

100℃前後の温度で乾煉すると沈着物中の水分が脱水され安定する。